パーライトとは?

パーライトの基礎情報

組成(真珠岩を原料としたパーライト/もっとも流通している、平均的なパーライト組成)

| シリカ | 酸化アルミニウム | 酸化カリウム | 酸化ナトリウム | 酸化鉄 | 酸化カルシウム |

| SiO2 | Al2O3 | K2O | Na2O | Fe2O3 | CaO |

| 75.0% | 14.0% | 4.2% | 3.5% | 0.9% | 0.1% |

天然鉱物を粉砕後加熱して生成される為、主にアルミナ含有成分が2~3%不純物として含まれています。

本サイトが指すパーライトは火成岩を急速加熱して生成する発泡パーライトを「パーライト」と説明しています。鋼(オーステナイト)の加工・組織の一種・名称であるパーライトの事では無い。鋼の組織の一種のパーライトは【こちらを参照下さい】

形状・重量など

pH:中性(7.0) 熱伝導率:0.036~0.05

粒度分布:0.15~5mm(緑化向け)、0.045~0.5mm(充填材向け)、平均0.025~0.03mm(濾過助剤向け)

重量:単位容積質量(ルース嵩密度)0.05~0.25kg/L

※表記している粒度・比重はあくまで一例です。パーライトは焼成条件や加工方法で様々な粒度、比重を作り出すことが可能です。

パーライトとは火成岩(マグマが冷えて固まって出来た岩石)の一種である黒曜石・真珠岩・松脂岩を粉砕し、急速に加熱することでポップコーンのように発泡(数~数十倍)させて人工的に生成された物質のことであり、正確には真珠岩・黒曜石・デイサイトなどの原料名で呼称するのは誤りです。黒曜石・真珠岩・松脂岩はパーライト原石と呼ばれ、同じ組成を持つ鉱物で含有水分の違いにより名称が変わっているだけです。中でも真珠岩がパーライトの生成に適していることからパーライトの別名に使われており、パーライト(パール=真珠/ライト=鉱物)の名前の語源にもなっています。パーライトは1946年以降に用途発見と定義が行われた物質であり1952年に珪藻土濾過助剤の代替品として世に誕生した物質で、シリカ(Si)を主体としたガラス状の人工的に生成された物質のことであり、現在では、主に濾過助剤・充填剤(フィラー)、担持体・土壌改良剤(緑化)として使われています。大半の用途では発泡し破裂したシリカ質ガラス状のパーライトを使用します。

誤用:珪藻土系パーライト

珪藻土系パーライトなど物質は存在しない。パーライトは珪藻土濾過助剤の代用品として誕生した為に、珪藻土と同一視される事があるが、まったく別の物質です。

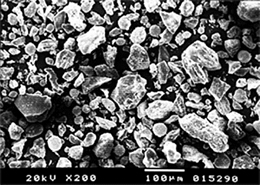

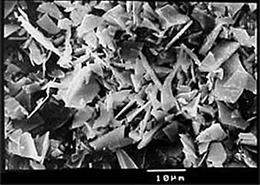

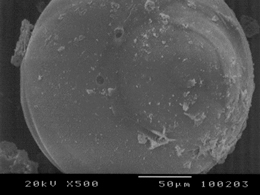

高度に燃焼管理された本来のパーライト拡大写真

上2枚は急速加熱時に高度な燃焼管理をした場合に得られる本来のパーライト拡大写真です。

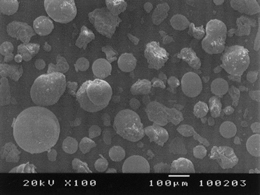

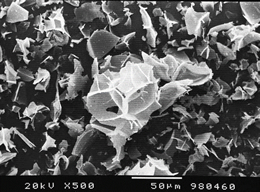

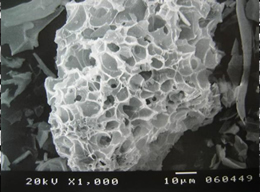

実際は下の写真の様に膨張時に破裂・崩壊しガラス状繊維質シリカをそのまま使用します。

右の写真が現在流通しているパーライトの実際の形状写真です。

左右の写真とも同じパーライトと呼ばれる物質となります。

パーライトの歴史と物質概要

特定の火成岩を急速加熱するとポップコーンの様に発泡する事は知られていましたが、物質として定義・用途発見されたのは1946年以降になってからです。

パーライトは黒曜石、真珠岩、松脂岩からなるパーライト原石を急速に高温加熱する事で得られます。その仕組みは、火成岩に含まれる水分が加熱によりガス化し、

加熱により真珠岩(シリカ)の融点に達すると形状が変化します。この含有水分のガス化と真珠岩の融点到達が同時に起こることで、ポップコーンのように膨張し、パーライトが生成されます。

パーライトの原石は硬い岩盤であることが多く、ダイナマイトによる発破による採掘が基本ですが、一部地層が風化している場合などは重機による掘削が行われます。

マグマが冷え固まった火成岩を原料とするパーライト原石は、火山活動の盛んな地域に多くの埋蔵量が確認されます。環太平洋火山地帯やユーロアフリカ流紋岩帯中などに分布しています。代表的な埋蔵国としては、アメリカ合衆国・ギリシャ・トルコ・イタリア・日本であり、火山活動が盛んな日本には豊富な埋蔵量があり、品質共に優れています。

全世界の保有鉱量は約8憶トン(原石ベース)と指定されています。現在の世界推定消費量の200年分以上の資源があると見込まれています。

パーライトの製造で使用する火成岩は黒曜石・真珠岩・松脂岩を使用しますが、これらは同じ組成物質です。呼称の違いは、含有水分の差であり、それぞれ黒曜が2%以下、真珠岩が2~5%、松脂岩が5%以上の水分を含有しています。

先に説明している通り、パーライトは火成岩中の含有水分が高温で加熱されることでガス化、膨張し生成されます。

各呼称ごとの発泡特長をまとめると、黒曜石は含有水分が少なく、水分が脱離しにくいため、急速な加熱を行わずにゆっくり発泡しても、綺麗なバルーンを形成します。真珠岩は、黒曜石よりも多くの水分を含有するため、同じようにゆっくり加熱しても十分に発泡せず、水分だけがガス化し、抜けてしまうため、急速加熱する必要があると一般的に言われています。しかし、高度な焼成条件にて発泡を行うことで、黒曜石のような綺麗なバルーン状のパーライトの生成も可能となっています。松脂岩は含有水分が多く、水分の脱離が容易であるため、バルーンを形成せず過発泡した形となり、品質が均一でないパーライトが形成されます。

以上より、工業的に利用されるパーライトは黒曜石・真珠岩が多く利用されますが、性能面・産出量などの理由から真珠岩を原料としたパーライトが多くを占めている。尚、適切温度850~900℃などの表記を見ることがありますが、正確にはパーライトの生成に適切温度というものはなく、原料の含有水分、求める品質(膨張具合や吸液性等)などで適切な温度を管理する必要があります。

パーライトは主に1946年(昭和21年)頃よりアメリカのジョンズ・マンビル社とグレーと・レークス・カーボン社によって開発と定義が行われた物質です。

それまで濾過助剤の世界的メーカーであったジョンズ・マンビル社が販売する珪藻土濾過助剤(商品名:セライト)が唯一の濾過助剤として流通していたが、世界中で珪藻土が採掘可能な事が判明し、高品質な珪藻土濾過助剤が日本を含めたライバル企業から販売され始めた事で競争力を持った新商品を求めていました。当時、このような販売競争が始まった濾過助剤分野に対して、多孔質で類似性能を示す発泡真珠岩(パーライト)の利用に関する研究結果をジョンズ・マンビル社とグレート・レークス・カーボン社が示した事で、世界中の関心を集めるに至りました。

1952年(昭和27年)にはアメリカにおいて多くの特許公示と論文発表が相次いだことで、工業化の基礎と大規模な使用が始まりました。

パーライトの誕生した年代は曖昧ですが、1946~1952年に生まれたのは間違いないため、本サイトでは1952年(各特許の公示日)を誕生した日と定めたいと思います。

濾過助剤として誕生したパーライトは、1920年頃から製糖業界(砂糖の原液を濾過する分野)で大量消費されていた珪藻土濾過助剤の代替品として期待されつつ、1954年から工業利用が開始されたが、殆どの場合で単独使用ではなく、珪藻土との併用される形で消費が伸びていきました。これは、確かに珪藻土とパーライトは類似の性能を有していたが、濾過現場(運用面)から見ると、得手不得手や特性が多くあり、併用することにより生産性が高まる事が判明した為です。

現在も、代替品ではなく併用で使用されており、具体的にはパーライトは嵩高く、軽い特徴から、濾過手段であるボディーフィード法の運用やロータリー式濾過機械のプリコート層で使われることが多いです。

ボディーフィード法、プリコート法の詳しい説明を読みたい方は【濾過助剤としてのパーライト】ページをお読みください。

結果的にパーライトは珪藻土を補完する形で濾過助剤用途としてスタートしますが、昭和中期頃からセメントのポゾラン活性(パーライトに含まれる二酸化ケイ素と水酸化カルシウムが反応して、不溶性のケイ酸カルシウム水和物が生成され硬化する反応)の研究が進み、軽量化を目的として軽量骨材として建築現場で消費が高まっていきます。

この頃から、急速に元々パーライトが有している性能である軽量、断熱性、吸液性、担持性、耐薬品性、防火性、防音性が着目され、高層ビルや高層マンションのシリカ(パーライト)セメントとしての使用から、戸建住宅へ使用される外壁材であるサイディングボード、モルタル、塗料などの建材用途の使用が増えていきます。

※)ポゾラン:コンクリート業界の用語。ポゾラン自体には水硬性はないが、コンクリート中の水酸化カルシウムと常温で徐々に反応し、不溶性の化合物を作るシリカを含んだ微粒物質。

1980年代に入ると、濾過助剤より建材用途の消費が増えていきます。

パーライトを加えたシリカセメントは強度に大きな影響を与えず、軽量化が可能であり、他の軽量骨材より安価で高性能であることからダム等のセメント・コンクリートの大量消費現場から橋や高速道路の軽量化が求められる分野まで幅広く使用されています。

尚、パーライト誕生当時から軽量と高い断熱性に着目して保冷・保温を行う建材として大規模に使用されており、その耐久性、安全性が証明されていることから最近では液化天然ガス(LNG)の運搬船、それらの貯蔵タンクの壁材として使用されており、一般住宅を含め保温・断熱に関する建材として第一候補として名が出る耐久財として存在感を高めていきます。

1990年に入ると、ヒートアイランド現象などが着目されるようになり、屋上などの緑化事業が始まると、パーライトが有する軽量性・吸液性・担持性が着目され、肥料や農薬を担持させたパーライト土壌の消費が高まります。

尚、パーライトを製錬中の鉄に混ぜると除滓材として機能することが判明し、現在では除滓材として大規模に使われています。

除滓材の詳しい説明は【除滓材としてのパーライト】のページを参照下さい。

パーライトの製造方法と私たちの関わり

パーライトは、大きく分けて二種類の焼成方法にて製造されています。

一つ目は、縦型の焼成炉を用いる方法です。下からガスバーナー等で火を焚き、その火中にパーライト原料を直接落とし込むことで、急速に熱を加え発泡させます。直接火に入れる為、一気に膨らみ破裂したような形状をするのが特徴です。

二つ目は、横型の焼成炉を用いた方法です。管体を少し角度をつけ横向きに設置し、管体を回転させ、その中をパーライト原料が流れます。熱は、管体の外側から加えるものや内側にバーナーを設置し加熱する方法などがあります。縦型炉のように爆裂したものから、焼成条件を管理する事で中空球体のものまでと色々な形状のパーライトを焼成することが可能です。

現状では、以上のような焼成方法が主流ですが、様々な企業で日々研究開発が進められており、新しい焼成方法も発明されています。

この世に誕生して60年余、素材分野では近年になって誕生したパーライトですが、現在では年間数百万トンを超える消費量を誇っており、当初は濾過助剤として誕生し利用されてきましたが、建築現場で軽量骨材から除滓材、緑化材、土壌改良剤として活用され、最近ではゴムや塗料などの充填材分野へ広がっています。

今もなお、研究開発が続けられており、新たな発見や利用方法が相次いでいる将来性の高い物質であると言えます。

更に詳しい用途の説明は【パーライトの用途】ページを参照下さい。